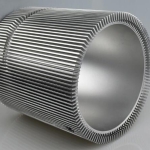

塑膠復模工藝,也稱為真空復模或硅膠復模,是一種通過真空注型技術進行小批量塑膠件復制的加工方法。

這種工藝在手板模型制作、產品開發和小批量生產中廣泛應用,特別是在汽車零部件、機器人、醫療器械和3C電子產品等領域具有顯著優勢。塑膠復模工藝的核心在于使用硅膠模具,通過真空條件下對澆注料進行脫泡、攪拌、預熱和注型,最后在恒溫箱中固化成型,從而快速且經濟地復制出高精度、高質量的塑膠零件。下面詳述塑膠復模工藝的具體內容:

主要步驟

制作原型:根據3D圖紙,通過CNC加工、SLA激光快速成型或3D打印制作出原型。

制作硅膠模具:固定原型,澆注硅膠并等待干化,然后開模取出原型,完成硅膠模具的制造。

真空澆注:將液體樹膠材料注入硅膠模具中,在恒溫箱中進行固化后脫模,必要時可進行二次固化。

主要特點

高還原度:復模件可以精準地復制出原型件的結構、細節和紋理,提供類似注塑生產的質量。

免開鋼模:無需投資高昂的鋼模,大大節省了成本和時間。

快速交付:通常7-15天即可完成小批量復模件的制作和交付。

應用范圍

小批量復模:適用于數量需求不足以開鋼模的情況,可以快速、經濟地實現小批量零部件的定.制。

功能測試:用于產品發布前的功能測試,以驗證設計的合理性和可行性。

美學研究:通過制作不同顏色和紋理的復模件,進行產品設計的內部討論和優化。

營銷展示:在貿易展覽或展會上展示模型,或者在宣傳冊和官網上發布產品照片,吸引潛在客戶。

總的來說,塑膠復模工藝通過結合現代真空技術和硅膠模具的特性,實現了低成本、高效率的小批量塑膠件生產和復制。這種工藝不僅有助于企業在產品開發階段快速驗證設計,還能有效控制生產成本,是現代制造業中不可或缺的技術手段。